................

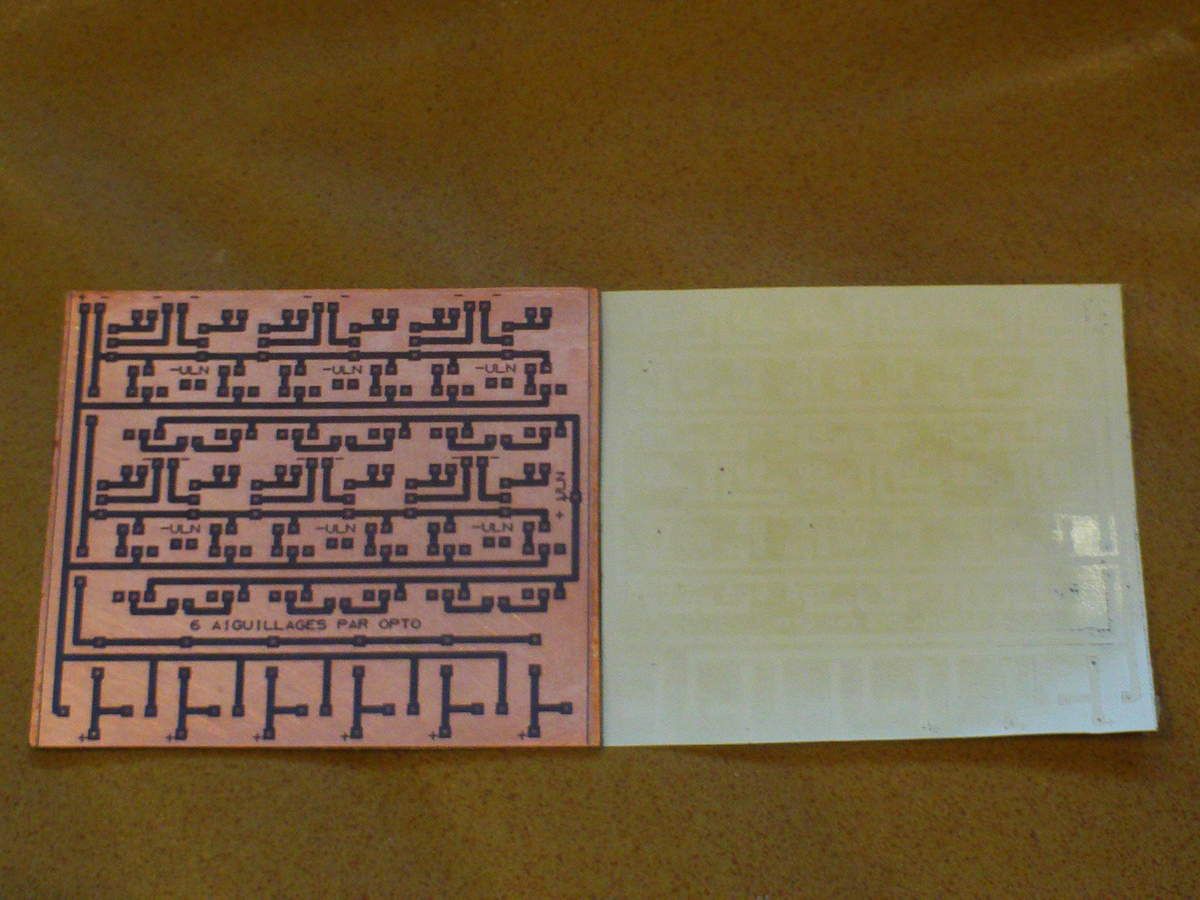

Voilà , suite à notre travail précèdent , notre morceau de plaque cuivrée est imprimé ; L'encre ( et/ou le Mécanorma ) présent(e)s vont protéger le cuivre se trouvant sous le dessin . Maintenant , gravons par une attaque chimique , le cuivre resté à nu sur le reste de la plaque .

Mais toujours en méthode alternative !!...

Il nous faut : De l'eau ( H2O ) , de l'acide chlorhydrique ( HCL ) , du peroxyde d'oxygène ( H2O2 ou aussi appelé " eau oxygénée " ) .

Obligations de mise en garde : Ces matières premières peuvent être dangereuses , soit telles quelles , soit en les mélangeant , soit par proximité avec d'autres !!

Méfiance et précautions sont de rigueur .

L'eau est celle du robinet ( simple .. ) et pas de danger ( ... à part la noyade ... dans le Ricard ... ) .

L'HCL : On en trouve en grande surface en 23% de concentration . C'est déjà bien . Perso' ( chimie oblige .. ) , j'ai accès à du concentré à hauteur de 33% . Je ne vous fais pas de dessin pour mon approvisionnement qui reste anecdotique : 3 litres en 26 ans ... On utilise des hectolitres par an dans ma boite !

Ceci dit , l'HCL c'est corrosif , ça pique sur des blessures ouvertes , ça dégage du chlore en vapeurs , d'autant plus lorsque ça réagi (avec une base par exemple .. ) .

Au mieux , pour éviter trop de soucis , je conseille de travailler en milieu ouvert sur un extérieur ( cour , jardin , balcon ) , ou sous une hotte en intérieur au pire ( mais à éviter tout de même ) , et de ne pas respirer au dessus du chaudron !...

Pour l'aspect " corrosif au contact de la peau " pas d'affolement : J'ai déjà trempé les doigts nus dans du concentré à 33% , ce n'est pas de l'acide sulfurique !!

S'il advient un contact cutané , il suffit de se rincer abondamment sous l'eau courante et pas de soucis ... Si vous avez des " bobos " à vif ( coupures , etc. ... ) , là , par contre , vous le sentirez passer !! ). Le mieux restant de s'équiper de gants ...

L'eau oxygénée : Ce n'est pas celle de désinfection qu'il nous faut ( La " 10 volumes " de pharmacie ) . J'ai essayé , ça marche aussi , mais il faut être très patient ... environ 1h20mn pour graver un petit circuit ( fait lors de mon premier essai ) ...

Il nous faut du " 130 volumes " ( concentration à 35 % ) . C'est l'accélérateur , le catalyseur , de la réaction . Avec un taux de concentration comme cela ça marche beaucoup mieux --> environ 1MN 30 pour graver un circuit de 15 X 10 CM si on force la concentration de la solution .

Par contre , avec les petits rigolos qui font du " n'importe quoi " ( --> explosifs artisanaux ... ) , la vente libre en est maintenant interdite et il est difficile de s'en procurer ( Difficile ne veut pas dire impossible !... Je tais volontairement ma source par mesure de sécurité mais en cherchant bien on en trouve ) .

Forcément on ne la boit pas (!) , et surtout on ne la stocke pas n'importe où !!

C'est très volatile ( même dans sa bouteille ) , il vaut mieux conserver cela au frais , voir au froid .

Et surtout ne jamais , jamais , mettre la bouteille d'eau oxygénée à côté d'une bouteille d'acétone --> activité par proximité ==> explosion violente garantie !!....

Après ces mises en garde de rigueur j'en reviens au gravage proprement dit :

Dans un bac neutre en verre ou en plastique ( pas de métal ou dérivés ! ) adapté aux dimensions du morceau de plaque cuivrée , on prépare suffisamment de solution pour pouvoir noyer la plaque en la submergeant .

Généralement très peu suffit , je parle en " petit bouchons " pour les quantités ; On verse toujours dans l'ordre de présentation .

On prendra : 1 volume d'eau , puis 0,5 volume d'HCL , puis 0,25 volume d'eau oxygénée .

En bouchons , et selon la taille de celui choisi , avec 2 bouchons d'eau , 1 bouchon d'acide , 1/2 bouchon d'eau oxygénée , on doit avoir assez .

Si votre acide est en 23% ( soit déjà dilué dans plus d'eau ) je pense que 1 volume d' H2O , 1 volume d'HCL et 0,25 volume d'eau oxygénée doivent convenir .

Une fois faite , la solution reste fluide , transparente , sans odeur .

Une fois la mixture prête on met le morceau de plaque cuivrée à tremper . Ca bouillonne de suite , ça verdi , ça chauffe aussi ... On évite de respirer ce qui se dégage ( vapeurs acides cuivrées ) ...

Si besoin , par précaution afin de voir le déroulement de l'attaque ( ou par curiosité sur les premiers tests ) , on remue un peu la plaque dans son bain avec des matières neutre ( baguettes plastiques exclusivement ... ) .

En remuant on peut voir le travail chimique : La couche de surface est attaquée par l'acide , elle devient noirâtre de suite , en bougeant la plaque on chasse la couche rongée ( effet de vague invisible car le cuivre noir attaqué disparaît de suite , dissout dans le mélange ) , on voit le cuivre mis à nu en couche inférieure , cuivre nu qui est à son tour de suite attaqué et noirci ( C'est beau la chimie !! ) .

L'attaque se répète , ronge les 35 µm de cuivre non protégés , jusqu'à atteindre la plaque de support en résine neutre . Logiquement tout ce qui est couvert par le dessin reste visible .

En 2 à 3 MN le travail est fait ( ... ça dépend un peu de la concentration de la solution , de la température ambiante ... ) .

Pour économiser les flux et profiter de la solution active , on pourra graver de suite deux à quatre circuits ( voir plus ... ) ; La solution , lorsqu'elle sera saturée en cuivre dissout , ne réagira plus ....

Je ne pense pas que l'on puisse garder de côté une solution qui a été amorcée pour la réutiliser plus tard ... mais à confirmer .

Pour la destruction , on pourra neutraliser l'acidité avec de la soude ( NaOH 30% --> attention réactif ) mais reste le cuivre en suspension ... Le mieux est de stocker en bidon et de l'amener à la déchetterie une fois plein ...

En guise de démonstration , j'ai filmé la réaction avec la nouvelle plaque que je viens d'imprimer . J'ai mis pour faire ma solution 4 bouchons d'eau , 2 bouchons d'acide , 1 bouchon d'eau oxygénée .

Dans le fond d'une boite de glace vide , cela couvre largement la surface et est suffisant en hauteur .

Vous pouvez voir la vidéo sur ma chaine " Ptit Train Room - YouTube " avec le lien suivant :

( Pour info' : J'ai dû ouvrir une " autre chaine " un jour ( --> je n'avais plus mes identifiants ) donc d'autres vidéos disponibles de ptits-trains sont sur " chaine de satolemaire - YouTube " )

Si l'on a bien œuvré comme sur la vidéo , il ne reste plus ensuite qu'à laver l'encre ( et le Mécanorma , si utilisé ) restant(s) sur la plaque , cela par un chiffonnage avec de l'acétone ( achat en grande surface ) en insistant un peu car l'encre " accroche " bien ( d'où la protection efficace ! ) .

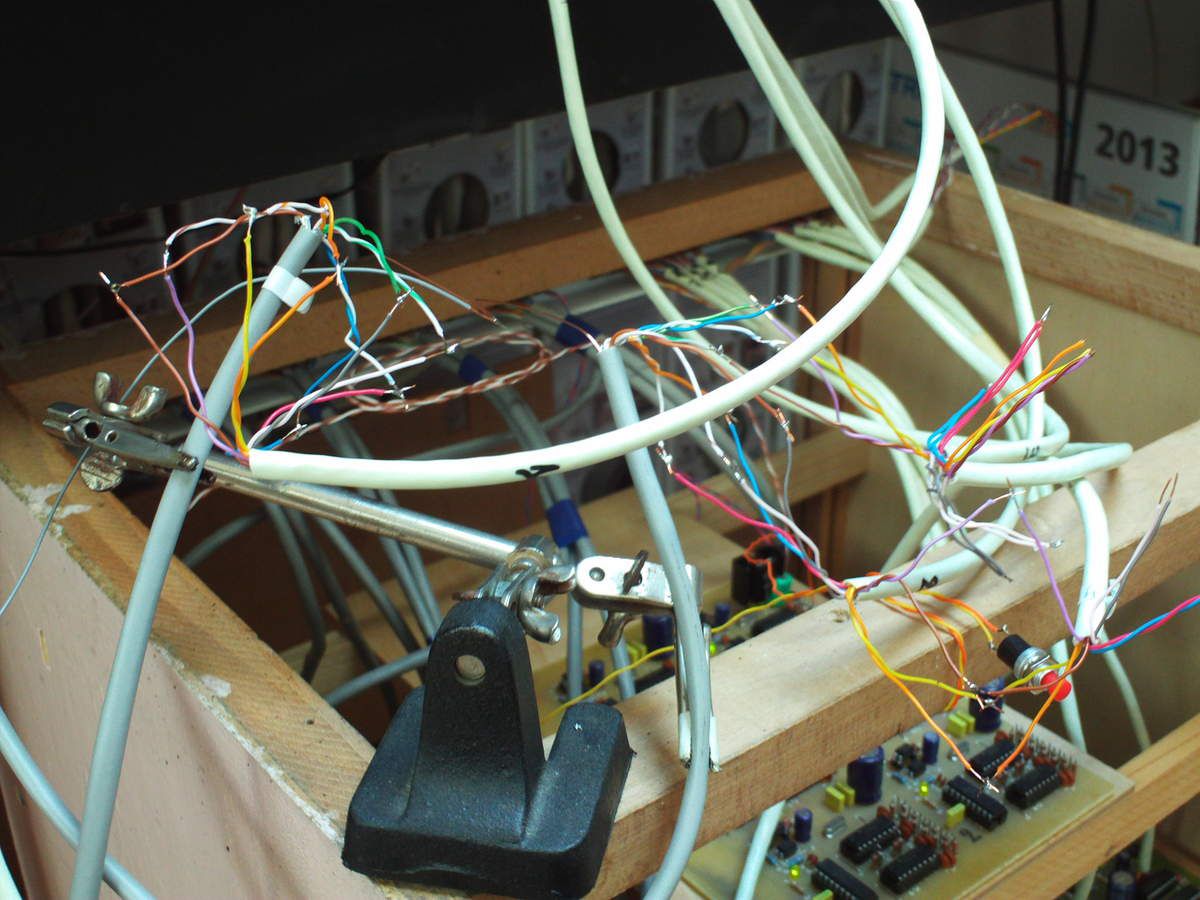

.... après un moment la plaque est propre et on se retrouve avec notre beau circuit prêt à être percé puis à recevoir ses composants ...

En résumé , avec ces " travers " de fabrication , il est possible et assez facile de réalisé un circuit imprimé de bonne qualité sans trop d'investissement .

Cela vaut si on est " gros bricoleur " et que l'on veut se construire plusieurs circuits électroniques .

Si on a juste besoin " d'une plaquette un jour " autant la commander toute faite auprès d'un artisan local ou en VPC dans une boite spécialisée qui propose ce service .

Cependant , avec l'électronique , parfois on sait quant ça commence ! , mais , jamais rassasier , on cherche souvent à aller voir plus loin !!....